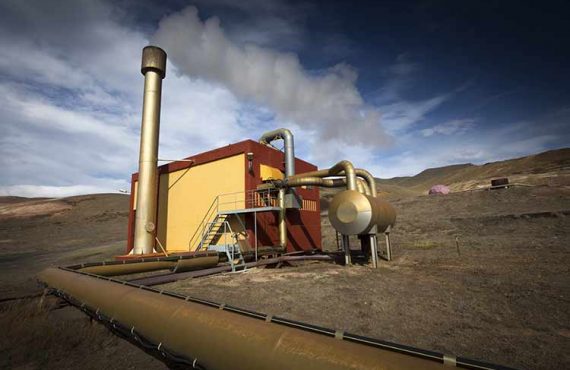

Impianto Cogenerazione in Industria

La cogenerazione, ossia lo sfruttamento di ogni forma di energia prodotta da un impianto o da un motore, puà essere prodotta con un impianto cogenerazione. Alcuni esempi di impianto cogenerazione

La cogenerazione può essere applicata a tutti quegli impianti che, per i loro processi tecnologici, utilizzano grandi quantità di calore. Con la cogenerazione, da un lato ci sarebbe il vantaggio di utilizzare il calore di risulta per fini energetici, e dall’altro ci sarebbe il risparmio dell’ energia che le industrie impiegano per dissiparlo in atmosfera.

Dove produrre in cogenerazione

Tutte quelle industire (tessili, chimiche, farmaceutiche, alimentari, raffineria, ecc…) che per i loro processi tecnologici utilizzano temperature ralativamente basse, potrebbero produrre calore ad alte temperature necessario per azionare una turbina, e sfruttare il calore di risulta per i propri cicli produttivi.

Nelle fonderie, invece, dopo il processo di fusione dei metalli, esistono temperature che sono ancora in grado di avviare un processo per la produzione dell’energia elettrica; calore che oggi viene “buttato” (attualmente gli altiforni liberano grandi quantità di gas con elevato potenziale chimico ed elevata temperatura, creando moltissimi problemi ai depuratori).

Alcuni esempi

Le raffinerie

- Le raffinerie producono calore a bassa temperatura (tra i 100 °C e i 450 °C) per quei processi necessari a trasformare il petrolio nei suoi derivati (benzina, gasolio, olio combustibile, bitume, ecc..).

Per la raffinazione viene bruciato il 10 % del petrolio che viene annualmente trattato dagli impianti (circa 10 milioni di tonnellate). Realizzando una centrale termoelettrica accanto ad ogni raffineria, sarebbe possibile utilizzare il petrolio, che oggi viene bruciato per raffinare il petrolio, per azionare un impianto in cogenerazione per l’energia elettrica, che riutilizzerebbe il calore di scarto delle turbine per i processi di raffinazione.

I vantaggi sarebbero sia ambientali che economici: si produrrebbe una grande quantità di energia elettrica con costi di investimento bassissimi e tempi brevi di realizzazione; le centrali, integrate nelle esistenti raffinerie, non andrebbero ad occupare nuovi spazi territoriali, evitando problemi di impatto ambientale; le raffinerie verrebbero sottoposte a ristrutturazioni, rendendole cosi più efficienti in termini produttivi, e quindi ambientali (meno sprechi e meno inquinamento); infine il calore di risulta, potrebbe essere utilizzato per la desolforazione del greggio, riducendo il tenore di zolfo nei carburanti, e conseguentemente le emissioni di anidride solforosa nell’ambiente.

Le fonderie

- Nei cubilotti delle fonderie, vengono bruciati carbone e rottami di ferro per produrre ghisa. I cubilotti producono emissioni gassose contenenti ossido di carbonio (CO); L’ossido di carbonio è molto velenoso e quindi non può essere rilasciato in atmosfera; per questo si attiva un nuovo processo di combustione ad una temperatura di circa 950 °C, che, con l’aggiunta di aria, consente di trasformare l’ossido di carbonio in anidride carbonica (CO2). Di questa energia termica, una parte viene reimmessa nei cubilotti a 350 °C, mentre la restante viene dissipata nell’ambiente tramite uno scambiatore aria/aria. Il contrappasso è che l’impianto per dissipare il calore è più grande dei cubilotti stessi; i fumi a 750 °C vengono portati nello scambiatore ad una temperatura di 120 °C, con grande dispendio di energia ventilante. Il risultato è un inutile consumo di energia elettrica, per dissipare energia termica che potrebbe essere riutilizzata.

Sarebbe possibile utilizzare i gas dei cubilotti per alimentare un turbogas a ciclo combinato, con una produzione di circa 10 – 15 MW di energia elettrica; l’investimento si ripagherebbe in meno di un anno.

Fonte: l’uso razionale dell’energia, di Mario Palazzetti e Maurizio Pallante